Tema 7

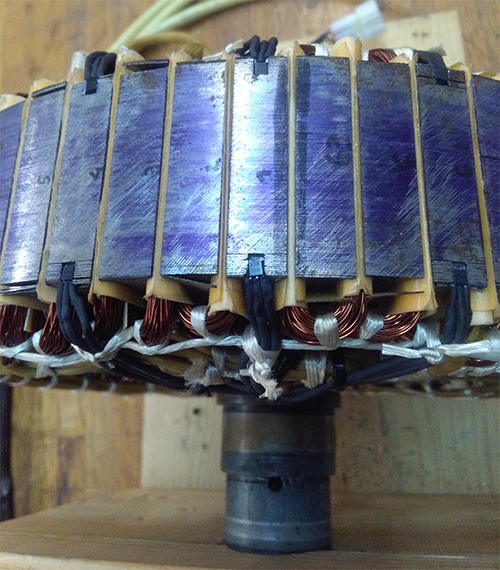

Retirada del bobinado deteriorado.

Antes de proceder, hay que documentarlo todo. Ya tenemos el esquema del bobinado con los grupos en paralelo como antes vimos en el esquema válido para la disposición de los grupos, Ya sabemos que esta disposición es correcta, pero la conexión no es serie entre grupos, sino paralelo. Ahora falta aclarar la disposición de los sensores hall y de temperatura del bobinado.

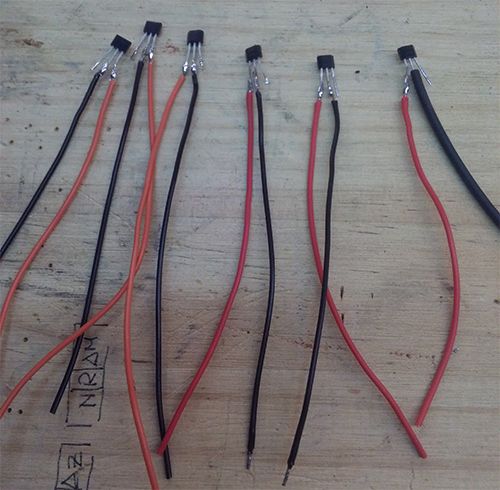

Detalle de los sensores Hall y sensor de temperatura.

El bobinado tiene tres sensores hall a cada lado, pueden utilizarse tres del lado que se prefiera. Los tres sensores del fondo están destruidos, y se observa en el frontal la conexión de los tres sensores que tienen tres hilos cada uno. Los colores rojo y negro son alimentación de 5Vcc soldados a las patillas 1 y 2 respectivamente. Los colores verde, azul y amarillo son las salidas de señal hall de cada sensor y están conectadas a cada patilla central, o patilla 3 de cada sensor Hall.

Los cables rojo y negro que en la foto tienen una funda blanca son el sensor de temperatura KT88 a dos hilos, que se conecta al mismo conector de los sensores hall.

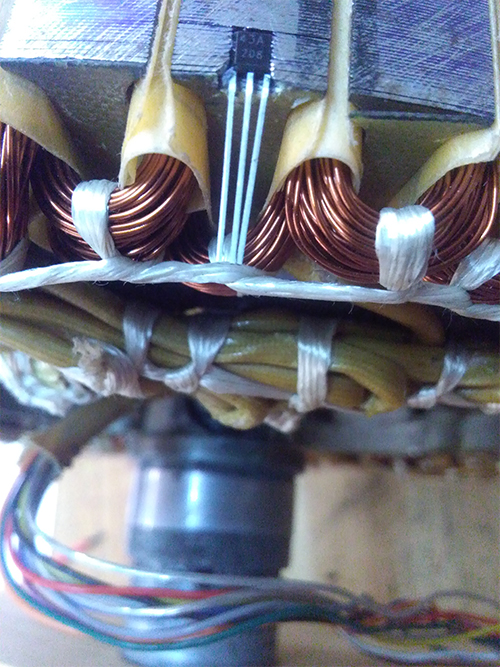

Para ver la referencia de los sensores hall se usó una lupa electrónica.

Visionado de la referencia de un componente con lupa electrónica.

La referencia 43A es común para sensores hall, y su precio es bajo. Sustituiremos todos los sensores, excepto el de temperatura.

En numerosos motores BLDC, el uso y disposición de sensores es similar al mostrado aquí.

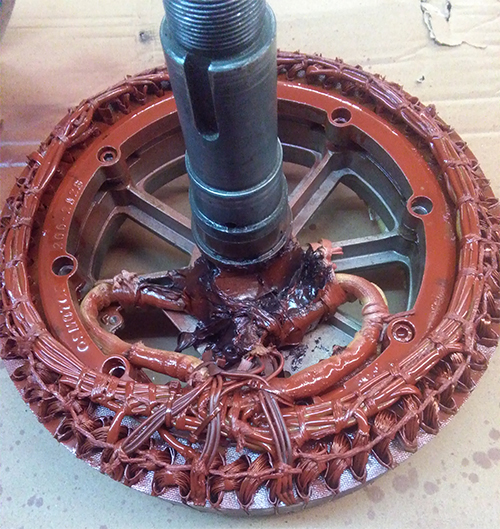

Ahora sí que podemos retirar el bobinado para despejar completamente el estator, y limpiarlo para albergar el nuevo bobinado.

Se usa un formón bien afilado y un pequeño martillo de bola para cortar todas las cabezas de las bobinas. Posteriormente, con martillo y botador de la medida de la ranura, se empujan hacia fuera los lados activos interiores de las ranuras. Después de retiran los restos de aislamientos, pegamentos, resinas, y residuos.

En la próxima foto se muestra el corte limpio con un formón bien afilado, del tamaño adecuado.