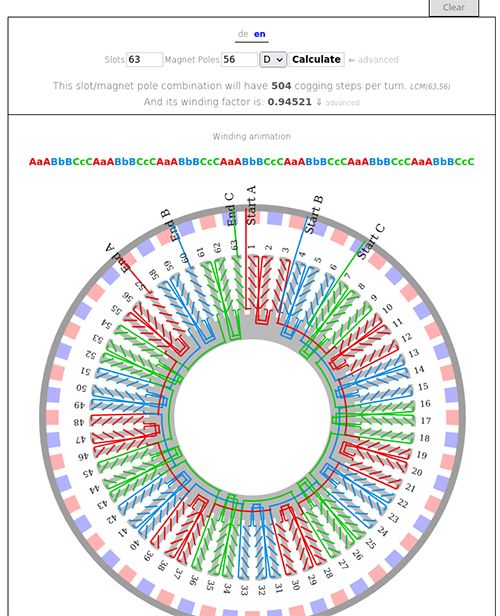

TEMA2. Introducción

A nuestro taller del I.E.S.de Castuera llegó un motor brushless procedente de un coche eléctrico, con síntomas de avería. Únicamente hemos necesitado conocer que una de las fases no tenía continuidad con las otras dos, y que su aislamiento era deficiente y dependía de la posición de giro del rotor. Además, los sensores hall tenían diferentes medidas de resistencia entre sus terminales y alguno de ellos no presentaba continuidad. Esto hizo pensar que el motor tenía dañado el bobinado.

Las características del motor son:

Marca: QS MOTOR. Origen chino.

Modelo: 8KW tipo 273

Ranuras 63

Polos 56

Tensión de alimentación a la controladora: 72Vcc

Análisis Externo:

Al analizar el aspecto exterior, después de las medidas de continuidad observadas, vemos que es un motor en rueda, acoplado directamente a la rueda trasera y que sustituye al tambor de freno. Por ello, tiene un tamaño mayor que el freno completo de tambor, y está acoplado al vehículo a través de un eje hueco con rosca en la punta del eje y chaveta . El cable de alimentación del motor atraviesa el interior del eje hueco. El freno de la rueda es un disco acoplado al eje del motor.

Hay dos síntomas más, que nos hacen sospechar de una avería:

-Los tornillos de las ruedas han perdido su posición y pueden entrar en el motor entorpeciendo el giro. Posiblemente este giro haga tropezar a los tornillos con el bobinado. En ese caso cortaría las cabezas de las bobinas ocasionando la destrucción del bobinado.

-El cable de alimentación es trifásico, y siendo flexible ofrece rigidez y tiene pegadas las fases. Esto se comprobó después viendo que había sufrido un calentamiento excesivo que ocasionó el que su aislamiento se derritiera pegando después un cable de fase a los otros.

-El giro del motor no era libre, y tenía puntos de rozamiento muy preocupantes.

Por todo ello se decidió abrir el motor para evaluar el alcance de los daños.